碳化硅半导体,是新近发展的宽禁带半导体的核心材料,以其制作的器件具有耐高温、耐高压、高频、大功率、抗辐射等特点,具有开关速度快、效率高的优势,可大幅降低产品功耗、提高能量转换效率并减小产品体积,主要应用于以5G通信、国防军工、航空航天为代表的射频领域和以新能源汽车、“新基建”为代表的电力电子领域,在民用、军用领域均具有明确且可观的市场前景。我国“十四五”规划已将碳化硅半导体纳入重点支持领域,随着国家“新基建”战略的实施,碳化硅半导体将在5G基站建设、特高压、城际高速铁路和城市轨道交通、新能源汽车充电桩、大数据中心等新基建领域发挥重要作用。因此,以碳化硅为代表的宽禁带半导体是面向经济主战场、面向国家重大需求的战略性行业。

碳化硅在制造射频器件、功率器件等领域具有明显优势。但是在射频器件、功率器件领域,碳化硅衬底的市场应用瓶颈为其较高的生产成本。影响碳化硅衬底成本的制约性因素在于生产速率慢、产品良率低,主要系:目前主流商用的PVT 法晶体生长速度慢、缺陷控制难度大。相较于成熟的硅片制造工艺,碳化硅衬底短期内依然较为高昂。例如,目前碳化硅功率器件的价格仍数倍于硅基器件,下游应用领域仍需平衡碳化硅器件的高价格与因碳化硅器件的优越性能带来的综合成本下降之间的关系,短期内一定程度上限制了碳化硅器件的渗透率,其成本高限制了其在下端市场的应用场景以及市场渗透,那么碳化硅具体贵在什么地方呢?

一、碳化硅衬底认识

(一)衬底认识

(1)材质属性

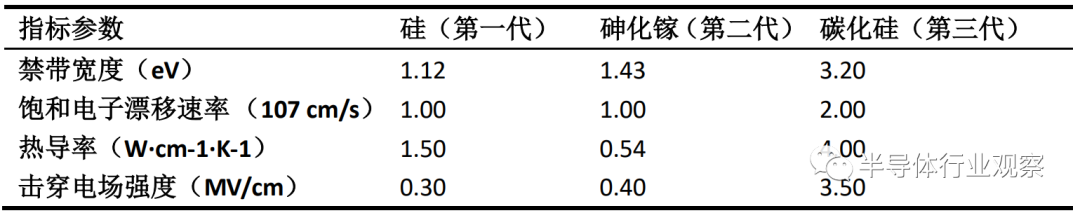

碳化硅衬底是新近发展的宽禁带半导体的核心材料,碳化硅衬底主要用于微波电子、电力电子等领域,处于宽禁带半导体产业链的前端,是前沿、基础的核心关键材料。4H-SiC具有3.2(eV)的禁带宽度,2.00饱和电子漂移速率(107 cm/s),3.5击穿电场强度(MV/cm)以及4.00热导率(W·cm-1·K-1),具有数倍于硅基的优势。其中禁带指在能带结构中能态密度为零的能量区间,常用来表示价带和导带之间的能量范围;饱和电子漂移速率指电子漂移速率达到一定范围后,不再随着电场作用而继续增加的极限值;电子漂移速率指电子在电场作用下移动的平均速度;热导率指物质导热能力的量度,又称导热系数;击穿电场强度指电介质在足够强的电场作用下将失去其介电性能成为导体,称为电介质击穿,所对应的电场强度称为击穿电场强度。以下为具体*、二、三代部分材料性能指标:

表一、材料的性能对比

注1:碳化硅有200多种结构,以上为常见的4H-SiC

基于以上优良的材料属性特性,碳化硅衬底的使用极限性能优于硅衬底,可以满足高温、高压、高频、大功率等条件下的应用需求,已应用于射频器件及功率器件。

(2)碳化硅衬底分类

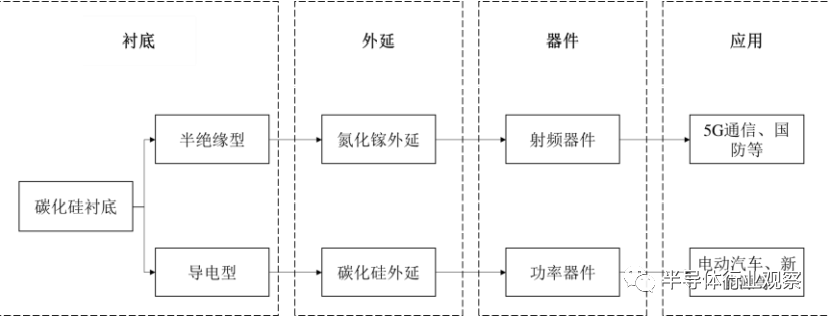

碳化硅衬底可分为半绝缘型与导电性两种,其中,半绝缘型碳化硅衬底是具有高电阻率(电阻率≥105Ω·cm),半绝缘型衬底加之异质氮化镓外延片可以作为射频器件的材料,主要应用与上述所述场景的5G通讯、国防军工等领域;另一类是低电阻率(电阻率区间为 15~30mΩ·cm)的导电型碳化硅衬底,导电性碳化硅衬底配之碳化硅的同质外延可以用来做功率器件的材料,主要的应用场景为电动汽车、系能源等领域,两者均具备应用场景广泛、波及行业众多、市场范围广阔等特点。其材质至应用的主要流程如下图所示:

图二、碳化硅衬底分类

注1:图片来源于巨浪资讯

注2:射频器件指利用射频技术形成的一类元器件,常用于无线通信等领域

注3:功率器件指用于电力设备的电能变换和控制电路的分立器件,也称电力电子器件

二、成本贵在以下几个方面

(一)一次性价格高昂耗材占比重

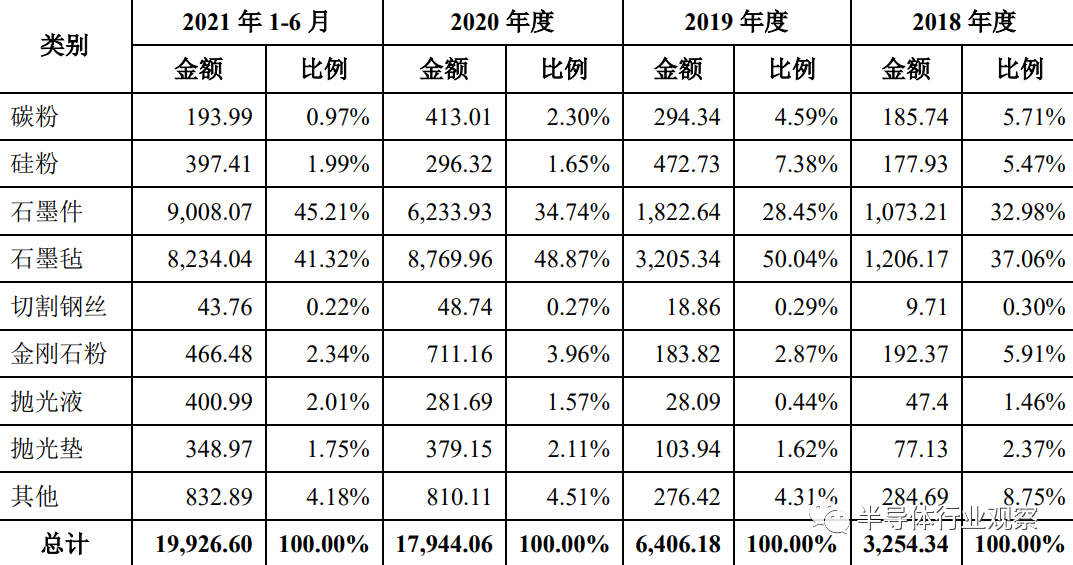

图三、某公司碳化硅衬底制备原料清单

注:单位:万元

由图三可知:(1)由原料支出总体金额来看,该公司的原料支出金额从2018年的3250万元涨到了2021年的19926.9万元,由此可看出碳化硅的市场热度以及市场发展前景,从3250万元到19926.9复合增长率高达6%以上,可见市场对于碳化硅的认可度以及碳化硅的市场热度;(2)在碳化硅衬底的制备原料里,以2021年为例,石墨件成本占比为45.21%,石墨毡占比为41.32%,占据了原料成本的86.53%,相对比与碳粉、硅粉占比0.97%、1.99%可谓差别巨大,相较于其余一些抛光液2.01%,抛光垫1.75%,金刚石粉2.34%,其他占比为4.18%等也是相差巨大,其中占比*的原料是石墨件45.21%,占比*的原料是切割钢丝0.22%;(3)在2018—2021年碳化硅衬底制备的原料中根据其成本占比波动趋势可以将原料分为三类:*类是占比呈现上升趋势的如石墨件从32.98%上升至45.21%,石墨毡从37.06%上升至41.32%;第二类是占比基本保持稳定的原料如切割钢丝占比一直维持在0.25(±0.5之内),抛光液占比一直维持在1%(±1%左右)以及抛光垫占比一直维持在2%(±0.5%之内);第三类是呈现占比下降趋势的原料如碳粉从2018年占比5.71%下降至2021年0.97%,硅粉2018年的占比5.47%到2021年的占比1.99%以及其他占比从2018年的8.75%下降至2021年的4.18%;

综合以上分析可知,在碳化硅的制备过程中,一次性价格高昂耗材占比过重是导致碳化硅衬底生产成本高的原因之一。坩埚(石墨件)指以一定粒径的石墨粉高压压制后高温长时间煅烧制成的器皿,具有耐高温、导热性能强、抗腐蚀性能好、寿命长等特点,是碳化硅晶体生长过程中的耗材之一,其在碳化硅衬底生产原料中到2021年占比达到45%以上,而且其占比还呈现一种上升趋势,这是碳化硅制备成本高昂的很大一个原因。

(二)制备工艺条件要求高

PVT 法指 Physical Vapor Transportation,物理气相传输法,一种常见的碳化硅晶体生长方法,在2,300°C以上高温、接近真空的低压下加热碳化硅粉料,使其升华产生包含Si、Si2C、SiC2等不同气相组分的反应气体;由于固相升华反应形成的 Si、C 成分的气相分压不同,Si/C 化学计量比随热场分布存在差异,需要使气相组分按照设计的热场和温梯进行分布和传输,使组分输运至生长腔室既定的结晶位置;为了避免无序的气相结晶形成多晶态碳化硅,在生长腔室顶部设置碳化硅籽晶(种子),输运至籽晶处的气相组分在气相组分过饱和度的驱动下在籽晶表面原子沉积,生长为碳化硅单晶。以上碳化硅单晶制备的整个固-气-固反应过程都处于一个完整且密闭的生长腔室内,反应系统的各个参数相互耦合,任意生长条件的波动都会导致整个单晶生长系统发生变化,影响碳化硅晶体生长的稳定性;此外,碳化硅单晶在其结晶取向上的不同密排结构存在多种原子连接键合方式,从而形成200多种碳化硅同质异构结构的晶型,且不同晶型之间的能量转化势垒极低。因此,在PVT单晶生长系统中极易发生不同晶型的转化,导致目标晶型杂乱以及各种结晶缺陷等严重质量问题。故需采用专用检测设备检测晶锭的晶型和各项缺陷。

由以上可以看出,碳化硅制备的工艺实现条件要求极高有以下几点:(1)碳化硅粉料合成过程中的环境杂质多,难以获得高纯度的粉料;作为反应源的硅粉和碳粉反应不完全易造成 Si/C 比失衡;碳化硅粉料合成后的晶型和颗粒粒度难控制;(2)2,300°C以上高温、接近真空等在密闭石墨腔室内完成“固-气-固”的转化重结晶过程,生长周期长、控制难度大,易产生微管、包裹物等缺陷;(3)碳化硅包括200多种不同晶型,但生产一般仅需一种晶型,生长过程中易产生晶型转变造成多型夹杂缺陷,制备过程中单一特定晶型难以稳定控制,且不同晶型之间的能量转化势垒极低又给控制增加了难度,期间的参数控制、相关研究需要巨大的研发成本,这又是导致合规的碳化硅成本高昂的又一大原因。

(三)污染处理

众所周知,在国家加强生态建设、碳中和、碳达峰的大环境下,材料制备的污染问题无疑会给材料的成本增加一笔隐形投入。碳化硅衬底材料,主要工序涉及原料合成、晶体生长、晶锭加工、晶棒切割、切割片研磨、研磨片抛光、抛光片清洗等环节,不属于重污染行业;产生的主要污染物为废水(主要包括酸洗清洗废水、废气净化废水、倒角清洗废水、研磨清洗废水、机械抛光清洗废水、生活污水等)、一般固废(主要包括提纯杂质、加工下脚料、生活垃圾等)、危险废物(主要包括废研磨液、废切削液、废抛光液等)、废气(主要包括酸洗废气、乙醇清洗废气、有机废气等)、噪声等。污染物处理主要方式为:废水通过经污水处理站处理达标后排入市水质净化厂进一步处理;一般固废中生活垃圾委托环卫部门处理,其他通过回收单位进行资源再利用;危险废物通过委托有资质第三方机构处理;废气通过排污装置合规排放;噪音通过车间隔音措施等方式处理。

虽然碳化硅的制造企业不属于重污染企业,但中国高质量经济发展无疑是伴随着国家加强生态建设、碳中和、碳达峰的大环境下进行的,所以制备材料的污染处理是一个不可忽视的重要因素。污染的处理费用虽然是材料制备环节中的间接费用,但是作为一种新型材料,其污染问题的处理也一直是大家关注的焦点问题,污染物的处理无疑又是高昂的碳化硅成本的助推者之一。

(四)以微观密度为例解释良率低

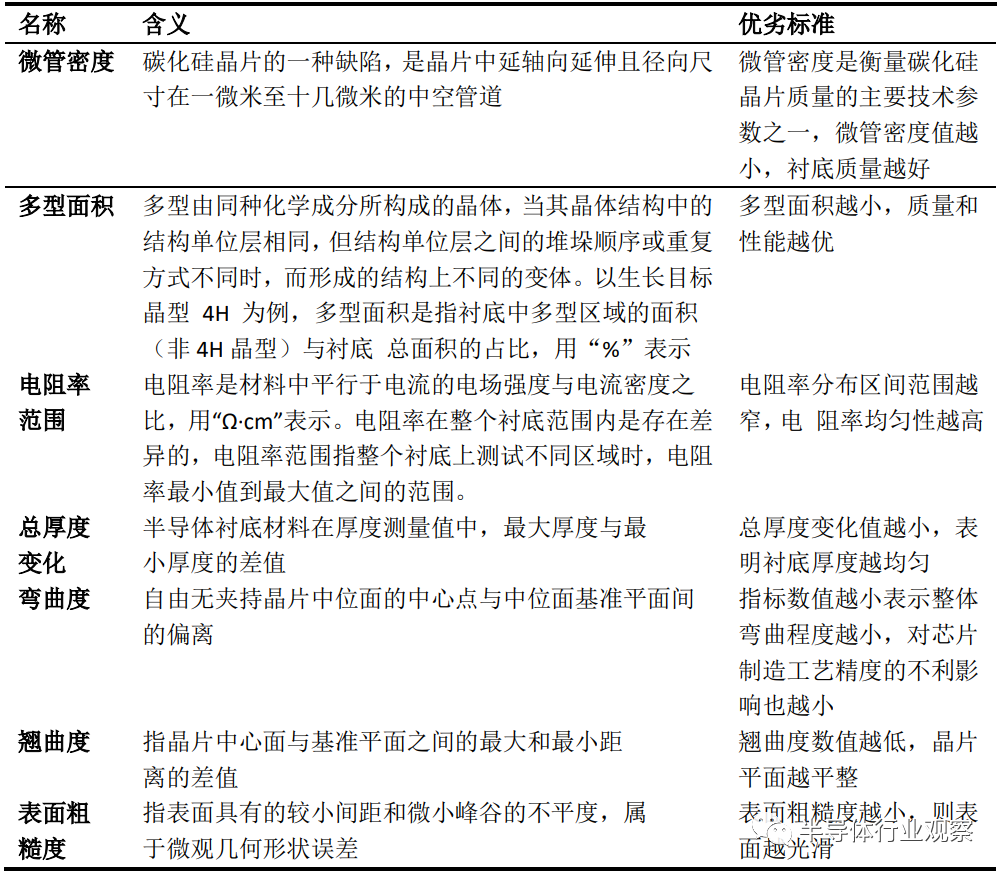

碳化硅核心技术参数包括直径、微管密度、多型面积、电阻率范围、总厚度变化、弯曲度、翘曲度、表面粗糙度。上述技术参数指标的具体含义如下:

表二、技术参数指标的具体含义

碳化硅晶体中最重要的结晶缺陷之一是微管,其是导致产品良率低以及合规碳化硅成本高昂的又一大因素。微管是延伸并贯穿整个晶棒的中空管道。微管的存在对于器件的应用是致命的,衬底中的微管存在的密度将直接决定外延层的结晶质量,器件区存在微管时将导致器件过高的漏电流甚至器件击穿,造成器件失效。因此,降低微管密度是碳化硅产业化应用的重要技术方向。随着微管缺陷改进技术的不断进步,国际*的碳化硅企业可以将微管密度稳定地控制在1cm-2以下。这只是其中一种指标的评判,可想而知,制造出以上诸多核心指标纳米级别范围内的优质衬底可见成本控制之难。

综合以上信息可知,碳化硅制备过程中一次性价格高昂耗材占比过重、制备工艺实现条件难度大、制备污染处理费用高以及晶体微管密度高等等原因是综合导致碳化硅成本高昂的重要原因。由于以上几点的都具有很高的技术壁垒、资金壁垒,突破需要巨大的研发投入以及长时间的人才培养,所以对于碳化硅的具体市场渗透来说,降成本、扩尺寸,加大市场渗透率还需要很长的路要走!

注:文章部分数据作者根据官方公布数据进行了一定程度上的基础处理;所有图片来源均已注明来源。此外,因文章作者资料以及认知的有限性,虽然介绍了诸多的成本高昂的解释,但是不可否认的是对于这种新型材料的认识作者是完全概括不全的,在诸多领域作者存在介绍不全、介绍不充分的情况,如有介绍不当之处,作者现在此表示歉意,望知悉!

【本文由投资界合作伙伴微信公众号:半导体行业观察授权发布,本平台仅提供信息存储服务。】如有任何疑问,请联系(editor@zero2ipo.com.cn)投资界处理。