在全球能源竞争日益激烈的当下,锂离子电池作为主要储能介质已从产能竞争进入到了技术竞争的全新时代。

工信部等四部委联合印发的《促进汽车动力电池产业发展行动方案(工信部联装〔2017〕29号)》明确要求,2025年新型锂离子动力电池单体能量密度需达到5000Wh/kg,这一参数已远远超过现有液态锂离子电池所能达到的理论上限,而全固态电池是实现这一目标的唯 一解已日渐在业内形成共识:

丰田汽车全固态电池计划2027年装车、宁德时代全固态电池有望2027年小批量生产、广汽全固态电池计划2026年装车……国内外新能源企业与科研院所都在为全固态电池的产业化应用竞相发力。

由于全固态电池采用全新的材料体系与电池结构,现有传统电池制造工艺已无法实现全固态电池的产业化制造。如果沿用传统湿法工艺进行全固态电池制造,那么大约一半的现有锂电池制造设备都将无法使用;如果使用干法工艺进行全固态电池制造,超过60%的现有设备都将无法使用。

此外,依靠现有制造工艺,始终无法解决全固态电池内部固固界面接触不充分、界面阻抗大的关键问题。为解决这一问题,传统的方式是通过给全固态电池两级施加压力或是在生产过程中增加等静压环节以优化固固界面效果,但这不仅极大影响了全固态电池最终能量密度的发挥,更让整个制造过程变得低效且极其昂贵。

因此,找到与全固态电池匹配的电池制造工艺、开发出有效的制造装备已经成为影响全固态电池产业化应用的关键。

高能数造产线级全固态电池复合极片高效打印平台:3D-PT

作为国内首家发布全固态电池3D打印数字智造技术的产业化公司,高能数造(西安)技术有限公司(简称“高能数造”)于2023年11月正式中标全国首条全固态电池3D打印中试线,近日,该条中试线当中的核心装备——产线级全固态电池复合极片高效打印平台(简称“3D-PT”)正式开启交付,这也是高能数造继2022年发布全国首台实验级电池3D打印设备以来,首次正式开启全固态电池产线级装备交付,是高能数造正式迈入全固态电池产业化制造领域的关键一步。

作为全国首套产线级全固态电池3D打印智能制造装备,其搭载高能数造自研的全固态电池复合极片3D打印系统及高效率极片干燥系统,一次打印动作便可制备出双面复合有电解质层的全固态电池极片,大幅精简全固态电池制造流程的同时,具备极为广泛的电池材料适配性,制造效率最高可达15ppm,全面助力全固态电池产业化制造。产线级全固态电池复合极片高效打印平台借助电池3D打印工艺一体化、高精度的制造优势,不仅实现了全固态电解质复合双面极片的连续化制备,更通过多个工艺节点的智能化整合实现了全固态电池复合极片的高效率制备。也正是依托这一技术优势,高能数造能够将全固态电池制造过程中的设备成本降低40%,单电池综合制造成本可降低20%;与此同时,所打印电极的表面实测精度可达到0.7μm。连续化、高效率的同时,仍保持了超高制造精度与极片质量,为3D打印工艺应用于全固态电池产业化制造场景打下了坚实基础。

高能数造3D打印电池极片表面精度实测可达0.7微米

高能数造成立于2021年,核心成员来自于西安交通大学、中山大学、宾夕法尼亚大学、中国航天科工集团等国内外知名院所及企业,团队规模五十余人,拥有长春、启东、宁波三家子公司。目前已与一汽集团、国家石墨烯创新中心、赣锋锂业、中科院、中国航天科技集团等机构展开合作,其全固态电池产线级智能制造装备已实现超千万元销售额,并于2023年11月正式中标全国首条全固态电池3D打印中试线订单,计划于2024年第二季度完成整线交付。

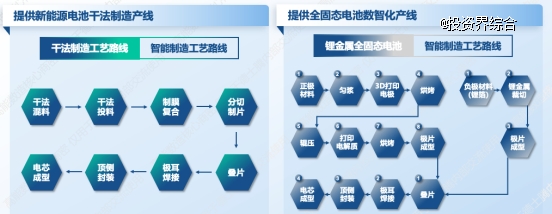

除本次开启交付的产线级全固态电池复合极片高效打印平台外,王世明还介绍了高能数造目前的商业模式及产品布局:除了以3D-PT为代表的湿法全固态电池产线级制造装备外,高能数造正在进行新能源电池干法制造装备的开发,预计今年二季度发布面向液态电池、半固态电池及全固态电池的干法制造工艺与相关装备产品。届时,高能数造将正式完成“新能源电池干法制造产线”+“全固态电池湿法数智化产线”的双路径布局,为全球新能源电池及全固态电池企业提供不同工艺的产线级智造解决方案。

高能数造“新能源电池干法制造”+“全固态电池数字智造”双路径布局

据悉,高能数造已于今年5月正式开启A轮融资。