前言

本文是智能制造系列研究的第三篇,前面《智能制造走向深水区》提出装备和工艺智能化和仿真促进正向设计是智能制造发展的两个重点,《锂电装备二十年进化史》以锂电产业中锂电设备的行业发展为例,梳理总结了装备制造业自身的发展规律以及对下游行业的支撑作用。本文我们仍将以锂电池行业为例,阐述仿真技术在锂电池行业的发展现状和发展趋势、仿真将如何促进正向设计等方面,并希望和读者朋友们探讨国内锂电池CAE软件未来发展的突破口。

当企业进行原创性的研发设计时,特别是整个产品体系需要从头创新或有很大变革时,就需要根据需求目标进行正向产品设计,通常会需要耗费大量的物料和人力进行制样测试,仿真的意义和作用就在于帮助企业尽可能减少制样测试的次数,避免盲目试错,获得更优的设计方案。仿真软件的发展是以人为核心,围绕着帮助仿真工程师以及非专业相关人员更好、更快地正向设计出*的产品工艺方案这个核心。

工业仿真软件的涌现依赖于制造业的发展,一个新兴制造业的发展必将带动相关设计仿真技术的进步,从而孕育出新兴工业软件,而设计仿真的进步又将反过来推进行业整体的发展。目前锂电池发展已经出现了多条技术路线,对能量密度、功率密度、寿命及安全性的要求越来越高,而耗时长、成本高的实验试错研发方法越来越难以适应下游市场的需求,因此需要在设计仿真方面实现较大的突破。同时,我们注意到电化学理论仍在不断发展,一些相对新兴的数值模拟算法也逐渐应用到锂电池仿真领域,这些条件为国内锂电池CAE仿真软件的发展提供了较为有利的条件。

下文中我们将先从锂电池仿真技术现状和前沿发展趋势展开,接着分析开发CAE软件所需具备的功能特点以及CAE软件当前的发展趋势,并结合以上两方面详细阐述国内锂电池CAE软件未来发展的突破口。文章结构要点如下:

现有锂电池仿真技术现状及相关商业软件

1.锂电池仿真技术前沿发展趋势

多尺度仿真

数值模拟算法

2.CAE仿真软件发展趋势

功能和架构

多物理场耦合、多尺度仿真

全流程协同

云仿真及SaaS

3.国内锂电池CAE仿真软件的突破口

建模及数值模拟

工程经验积累

开源是否适用于国内CAE仿真软件发展

4.锂电池CAE仿真软件市场分析

展望

01、锂电池仿真技术现状及相关商业软件

目前锂电池仿真模型主要为以Newman伪二维(P2D)模型为主的电化学模型、等效电路模型和热电耦合模型这三大类,此外还包括电化学-力学耦合模型等。

其中以Newman伪二维(P2D)模型为代表的电化学模型主要用于电极与单体电芯的设计和性能仿真,通过一系列偏微分方程组来描述锂离子电池内部发生的电化学反应,包括锂离子固液两相扩散、电解质中锂离子的迁移、固液界面的电荷转移等过程。P2D模型包括以下6个方程:

基于Fick第二定理的固相扩散方程

液相扩散方程

固相电势方程

液相电势方程

电荷守恒方程

Bulter-Volmer动力学方程

等效电路模型是将电池简化为电路网络来描述电池,结构简单,参数辨识复杂度和计算量小,是目前电池管理系统开发和电池在线状态估计领域应用最为广泛的模型。

热电耦合模型,是充分考虑了电池产热温度对电化学过程的影响,可以对电池电化学过程和性能进行更精准的模拟,可以用于电池单体、电池模组的热管理仿真。

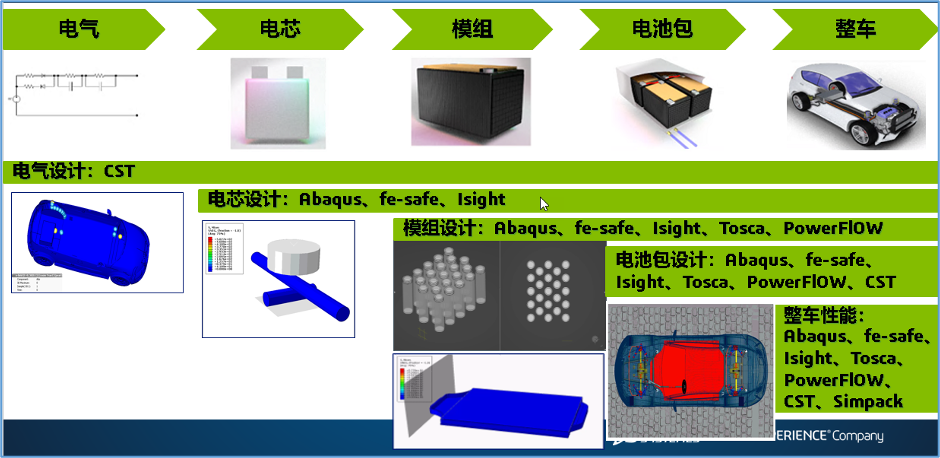

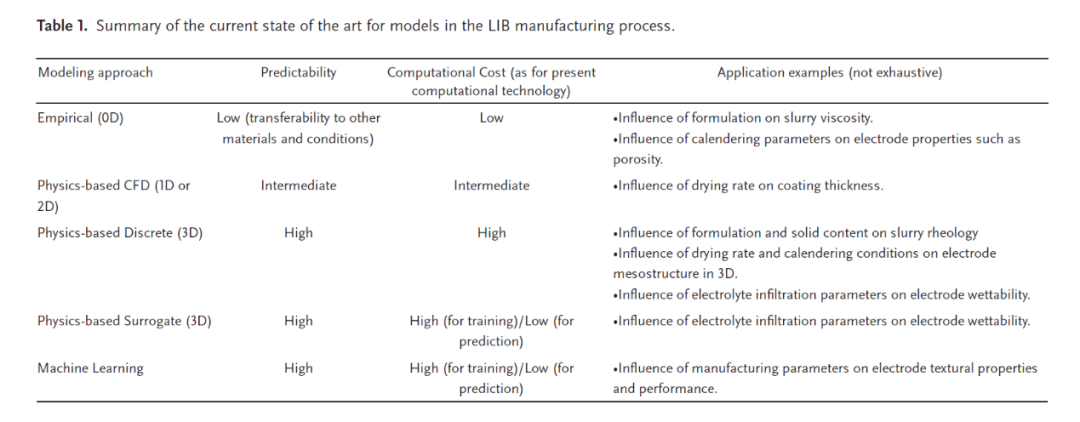

目前市场上的锂电池仿真软件内置的机理模型大都包括以上三种仿真模型。主流的仿真软件包括COMSOL、Autolion、西门子的BDS和star-CCM+、达索的Abaqus以及ANSYS Fluent。下面将简要介绍这些软件。

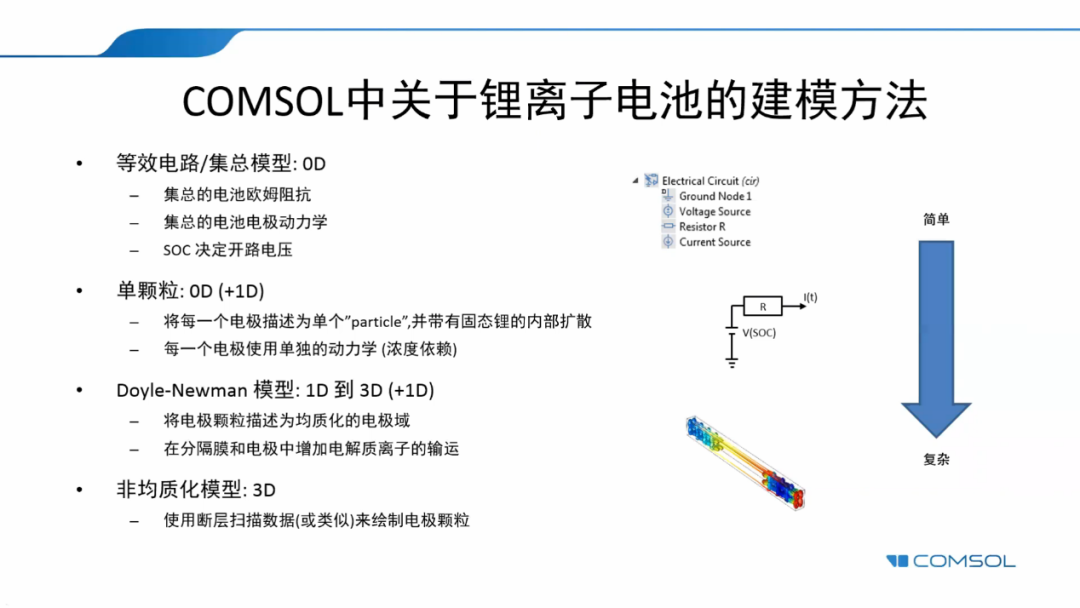

COMSOL

COMSOL是一款可以实现多物理场耦合仿真的软件,电化学建模方式包括基于均质多孔电极结构的模型和基于非均质的模型,可以建立从零维到三维的电化学模型(或者称之为准三维模型),可以建立从极片级别到电芯级别到模组级别甚至到系统级别的仿真,并且可以和温度场、流场耦合,同时软件也包括了等效电路模型。

值得一提的是,COMSOL软件具有自定义控制方程的功能,这对于做锂电池的仿真是很有必要的,比如容量衰减机理目前可能还没有一些定论,没有非常标准的经验模型或者方程模型去描述这个过程,这时仿真人员可以根据自身的经验或者查阅文献自定义添加修改控制方程进行仿真求解[1]。

Autolion

该软件原先属于EC Power公司,后被GammaTechnologies公司收购。EC Power创始人王朝阳博士是宾夕法尼亚州立大学终身讲座教授,目前正在研究锂电池驱动的飞行汽车。AutoLion建模方式包括了经典的电化学模型、等效电路模型,同时还提供一个电化学-力耦合的膨胀模型,该模型能够预测电池因活性颗粒材料在锂化过程中产生膨胀导致内部应力变化的情况。AutoLion还配置了电化学材料数据库,以此减轻实验室测试电化学性能的负担。

BDS及STAR-CCM+

BatteryDesign Studio简称BDS,BDS是一款电芯设计软件。BDS的特点是,在电极层面支持输入基于SEM扫描重构几何模型和随机构建的虚拟几何建模,

同时BDS还可以与STAR-CCM+中的BSM模块联合实现电化学和流/固体传热的双向强耦合分析,可以用于涂布辊压工艺仿真和热管理仿真。STAR-CCM+的流体仿真功能也支持模组和系统级别的设计需求。

与COMSOL不同的是,BDS不支持用户自定义修改控制方程,模型是固定好的,所以对于锂电池这个机理模型还在不断发展的领域来说,用户使用的友好度和适用性就相对弱了一些。

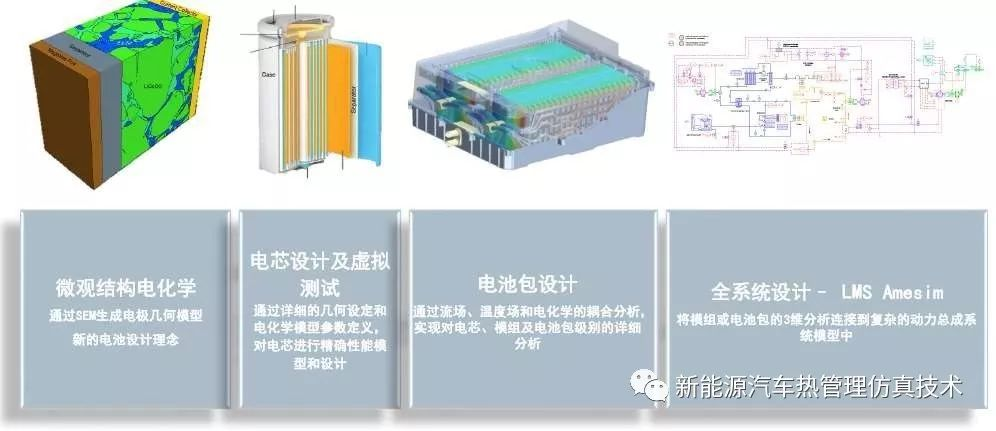

达索

达索由于过往收购的工业仿真软件很多,因此能拿出来很多不同软件形成一套从电芯到模组到系统级别的仿真解决方案。电芯设计方面是由Abaqus支持,Abaqus最新版本中的电化学模型是基于扩展的三维多孔电极理论 Porous Electrode Theory(PET) Newman本构模型。Abaqus本身在结构物理场上优势也在锂电池仿真中加以应用,可以通过热-电化学-结构多物理场耦合来对电芯3D模型的热电化学结构特性提供定量的仿真模拟,预测电芯的温度、电流、变形之间的耦合效应,避免电芯变形过大造成内部短路,还可以对电池模组、电池包的振动和冲击、跌落进行分析。PowerFLOW可以对动力电池的热管理问题进行瞬态精确模拟。

ANSYS

ANSYS强项在结构力学和热管理的流体仿真,对于电芯本身的电化学反应仿真能力相对而言较为薄弱,没有提供独立的电芯仿真软件。在流体仿真用于热管理方面,ANSYS可以提供ROM降阶模型以缩短仿真计算时间,精度与经典的三维CFD方法接近,对于设计控制策略和开发BMS系统有较大帮助。

小结:总体上看,现有电池仿真软件仿真覆盖的尺度多集中在电芯及模组系统方面,对于电化学过程的仿真能力上存在一定的瓶颈,在业界部分设计实践过程中很难提供有效的指导,而突破这些瓶颈需要结合锂电池电化学模型的理论创新来实现。下面我们就会介绍锂电池仿真技术前沿发展趋势。

02、锂电池仿真技术前沿发展趋势

1.多尺度仿真

现有的电池研发方式是以实验为主导的,通常需要耗费大量的人力、物料、测试机器等成本,测试和验证的周期很长。同时,现有的实验试错方法很难完全控制某个单一变量,也很难考虑到多个因素共同作用下的影响机制。而锂离子电池本身是一个复杂的电化学系统,电池性能受到多个尺度、多个物理场内不同因素的影响,而且这些因素往往是互相耦合的。

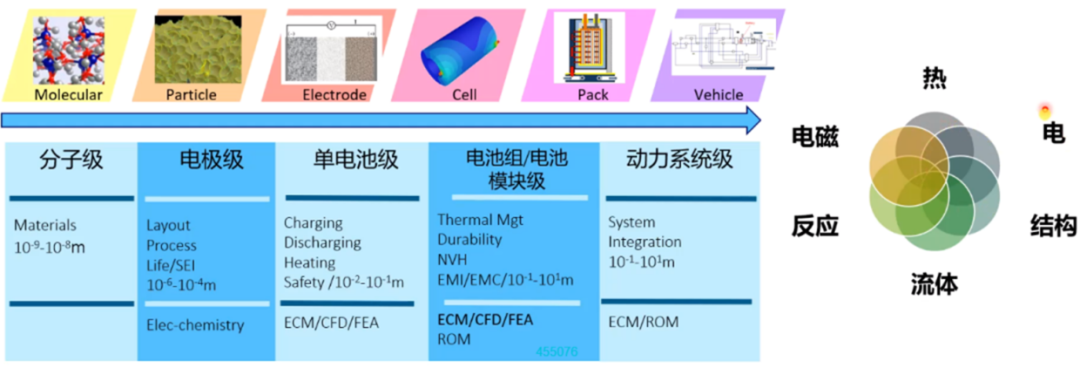

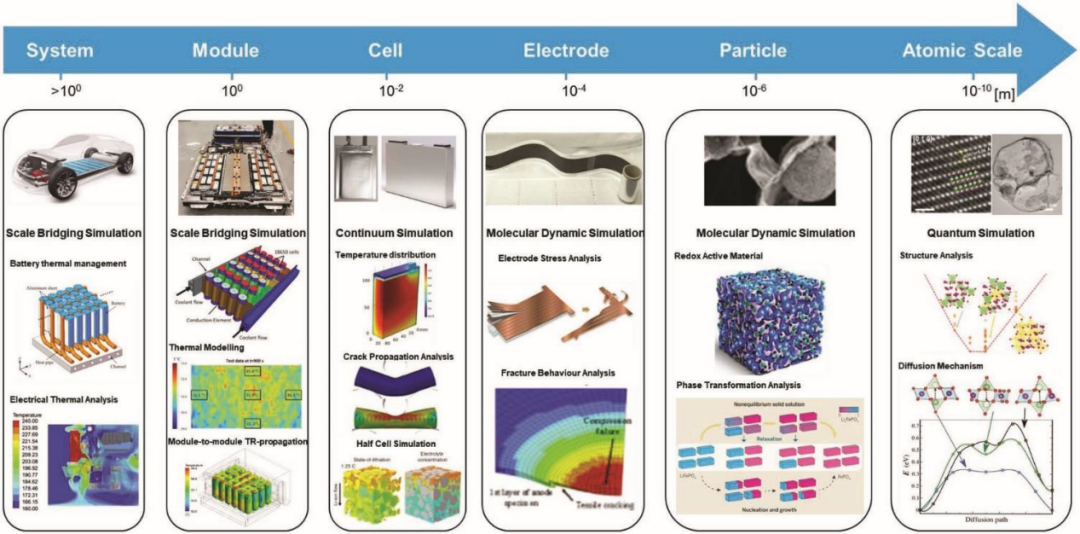

因此,提高锂离子电池的性能、合理优化电池材料和结构上的设计,就需要系统地研究电池内部各物理场的耦合作用机理,从多尺度范围上深入理解电池运行机理,建立数学物理模型,并通过数值模拟仿真技术,在电池材料本征特性(微观原子、分子层面)、活性材料颗粒、极片、电芯以及电池模组、电池包多个尺度上进行仿真模拟和设计优化。

下图展示了从材料探索到系统设计的多尺度设计和模拟[2]。

图 锂离子电池多尺度设计和模拟概况[2]

宏观尺度上电池模组、电池包及系统的仿真模拟发展相对成熟,下文中我们重点探讨微观尺度和介观颗粒尺度以及电芯尺度上的前沿进展。

微观尺度上,原子、分子层面主要采用的理论方法包括基于密度泛函理论的*性原理计算(DFT)、分子动力学(MD)、蒙特卡洛模拟、相场模拟等。

其中,DFT常用于计算电极材料的结构稳定性、嵌锂电位、迁移路径及锂离子传输动力学和脱嵌锂相变等性质[3]。但是目前可以模拟的原子数量较少,和实际情况的匹配度还不够高。

分子动力学可以获得原子的位置和运动速度等信息,可以揭示材料中离子的扩散机制,特别是在探测电解液溶剂化结构方面具有天然优势,而离子电导率和介电常数也与电解液结构相关[4]。因此目前业界会使用分子动力学等方法来进行新型电解液开发时的初次筛选,即先确定一个大致的范围,之后再通过实验等方法进行精细的筛选,一定程度上缩短了电解液的研发设计流程和周期,可以节省一定的研发成本。但目前仍然要解决计算模拟成本较高、界面反应机理模拟仍很有限等问题。

在原子分子层面的计算材料模拟,国内不少高校课题组开展了很多工作,有的也开发出相应的仿真模拟软件,比如北大深研院潘锋教授团队自主开发了基于 GPU 高通量计算集群的*性原理计算程序 PWmat,相比于VASP软件,计算速度更快[5];华东理工大学团队开发的软件可以介入电极电解液界面反应的尺度,帮助筛选电解液[6]。

从颗粒尺度上看,在材料开发和改性的基础上,材料组分已经确定的情况下,优化电极的介观结构成为提高电极及电池性能的方法途径之一。因为即便是同一种类的正负极材料, 如果材料的微观结构不同,宏观上表现出来的电池性能也会不同。

如果想要深入研究电极结构对性能的影响,凭借现有的P2D模型无法做到。因为Newman的P2D模型的假设基于体积平均法,这种方法对电极复杂微观结构进行了简化,将锂离子电池多孔电极固液两相看做一种均匀介质,这使得模型忽略了电极内部反应速率不均匀性等问题,仿真的范围受到限制,因此无法进一步探究多孔电极介观微结构对电池性能的影响。

目前许多介观的电极结构模型和表征成像技术陆续被开发出来[7]。模型构建方法一般分为两类,一类是把电极颗粒采用随机堆叠方式构建出虚拟电极结构,逐步逼近电极真实结构,一般被称为颗粒堆叠模型,随机堆叠方法包括蒙特卡洛法等。FANG利用非均相的电极结构来计算等效参数,提出了扩展均相多孔电极模型,可以建立负极区域颗粒粒径分布与电池倍率性能之间的关系,并且因为没有直接基于非均相结构进行仿真,节省了计算周期和成本[8]。类似的,还有研究建立了二维的团聚体颗粒堆叠半电池模型[9]。

另一类是基于高精度层析成像技术如nano-CT、SEM等,获取真实的电极二维形貌图像后再重构出电极材料的三维微观结构,一般被称为几何重构模型。三维几何重构模型可以考察电极孔隙率和曲折系数的关系,探究不同的孔隙率对锂离子传输过程的影响[10]。

此外,还可以借助相场模型在电极颗粒尺度研究锂离子嵌入和脱出过程中的传输行为、应力变化规律,这对设计优化电极微结构来提升电极的倍率性能,即快充性能具有重要指导意义[11]。

通过材料颗粒尺度的三维重构结合锂离子电池电化学模型,可以更直观的研究锂离子的浓度分布、电势分布与电极介观微结构间的关系,相较于P2D模型其仿真结果更加贴近实际。比如构建包含颗粒尺度的三维异构电化学-机械模型,该模型能够同时考察颗粒尺度以及电极尺度中的电化学-机械耦合过程,可以辅助不同材料体系下活性颗粒和电极层结构设计[12]。同时由于考虑到颗粒尺度,这种基于颗粒尺度的电化学模型可以更好地和制程工艺相结合。

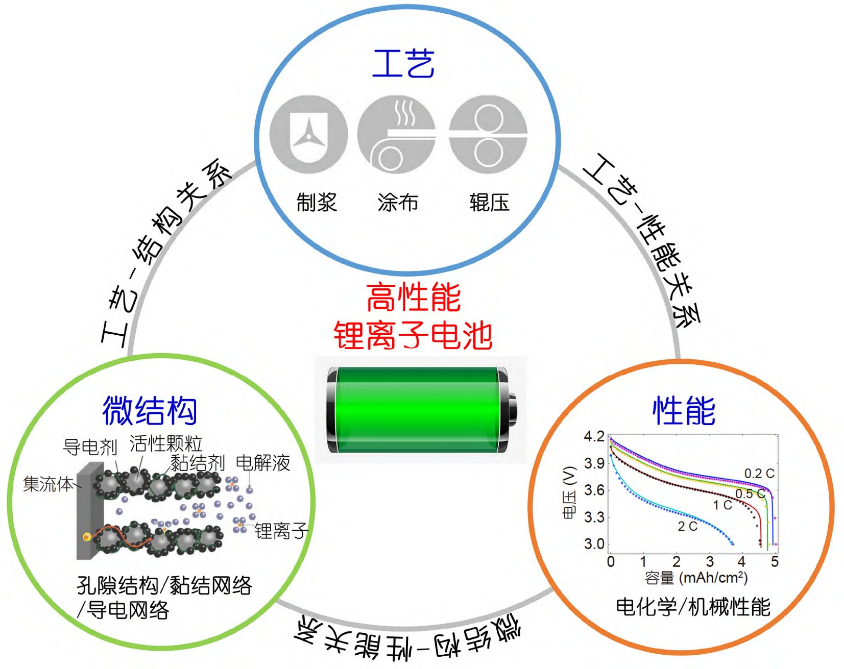

已有研究系统梳理了电极结构的孔隙率、迂曲度以及导电剂、粘结剂分布会如何影响电极和电池的电化学性能,总结了微结构-工艺-性能的关联关系,以及用哪些方法来优化电极介观微结构[13,14]。

图 锂离子电池电极制造工艺-微结构-性能关系[14]

但更为关键的是,需要建立电池性能与电极微结构以及工艺参数之间模型化的表达,比如正负极材料特征参数(颗粒结构、D10/D50/D90粒径指标、石墨负极的焦原材料等)、极片结构参数(极片孔隙率、孔隙分布、曲折度)与电池倍率性能、能量密度、循环次数之间的关联,能否建立相应的数学物理模型,并以此为基础开发一套仿真软件系统或者叫平台,来系统地指导材料选型与电极设计。

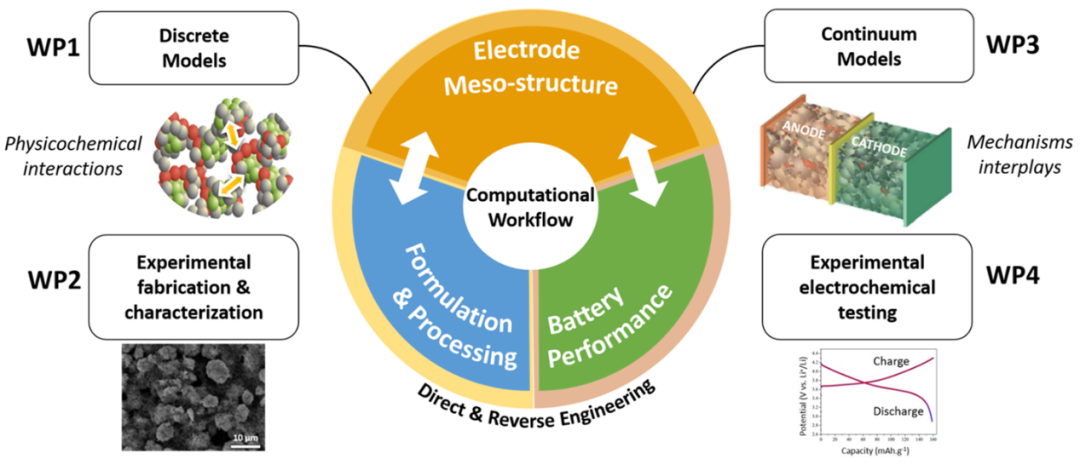

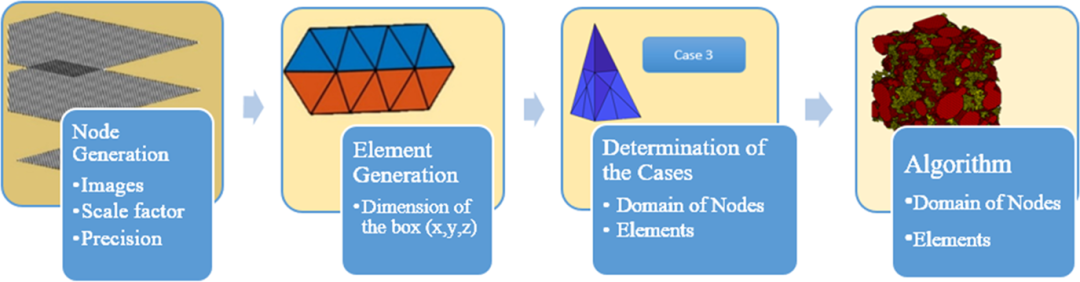

这方面欧洲的Alejandro A. Franco团队做了一系列的工作,建立了一个模拟锂离子电池制造过程并预测其电化学性能的多尺度仿真平台。该仿真平台涵盖了电极介观结构生成、网格划分、有限元或有限体积以及格子玻尔兹曼(LBM)和离散元(DEM)的数值模拟仿真应用[15]。

该平台采用粗粒化分子动力学(CGMD,coarse grainedmolecular dynamics)模型用于浆料制备和电极干燥过程介观结构的生成,从电极制备工艺追溯模拟电极介观的生成,而不是通过前述的两类模型构建方法,因为成像技术或者模拟产生的介观结构并不是电极的全貌,一般都是根据电极样品的平均特性来表征电极特征。而且CGMD模型考虑了活性颗粒(AM)和碳胶相颗粒(CBD),可以评估CBD的空间位置及其对锂离子传输效果这两点对于整体电化学性能的影响[16]。

图 多尺度仿真平台

干燥后的电极介观结构会再通过离散元法(DEM)来模拟辊压工艺过程、LBM(Lattice Boltzmann Model)来模拟注液过程,分析辊压和注液对电极介观结构的影响,包括孔径分布、迂曲度和颗粒排列等。最后,利用有限元或有限体积法进行单体电芯尺度上的电化学仿真。如此基于3D电极介观结构建立电化学模型,可以分析电极辊压程度和注液过程对宏观电化学行为的影响,可以建立辊压和注液工艺、电极介观结构及电池整体性能之间的联系。从而帮助设计优化材料选型、电极结构和工艺过程[17,18]。

Alejandro A. Franco团队还开发了电池数值模拟前处理中的网格划分工具,该工具内置了基于MATLAB开发的体素化网格划分算法,可以将输入的三维电极介观结构(无论是扫描还是重构得到的)离散成若干个四面体网格,之后网格可以输入到COMSOL中进行宏观尺度上的有限元仿真模拟。INNOV划分网格时可以充分考虑孔隙以及活性材料颗粒(AM)和碳胶相颗粒(CBD)的状态,而不是简单的把AM和CBD简化为一个相。INNOV还可以用来生成全固态电池的结构模型[19,20]。

图 INNOV网格划分算法工作流程

此外,该团队还综合利用DoE试验设计(Design ofExperiement)、仿真模型和机器学习算法的混合建模方法,来预测材料、电极制造和电池性能之间的*组合。即将DoE试验和仿真模型得到的结果,经过一个数据驱动的随机电极介观结构生成器扩大样本,再将这些样本用于训练机器学习算法,以求得到制造工艺参数与电极性能之间的关系。有效评估辊压压力、电极组分和初始孔隙率对极片孔隙曲折度、离子/电子电导率等电极微结构特征的影响,进而发现其对电池电化学性能的作用规律[21]。

单体电芯尺度上,可以结合前述颗粒尺度模型进行全极片的仿真分析,分析极片层级的不均匀性对电池热分布、寿命及安全性的影响。针对电池热管理,建立更高保真度的电化学-热耦合仿真模型,以此进行电池结构优化设计及其热管理系统设计。此外,为了深入了解电池老化机制,学界也在持续构建新的电化学-力学耦合模型和析锂模型等。

小结:

提升锂电池正向设计能力需要从材料-结构-工艺-性能这个四面体关系出发。材料基因组、DFT、MD等方法更多是从材料本征特性出发,筛选出新型正负极、电解液以及粘结剂等材料,开发新的化学材料体系,满足新型电池能量密度、功率或者安全性上的要求。颗粒尺度则更多是从电极微观结构出发提高电池整体性能,并且可以与加工工艺结合,优化工艺参数,实现设计与制造两端协同优化。

之前所提到的COMSOL等多个商业仿真软件都是在单体电芯及模组和电池包这些宏观尺度上运用有限元FEM、有限体积FVM等方法进行仿真模拟。而锂电池仿真模拟的前沿方向是要向更微观的层面探索,基于从微观、介观上发现的电化学机理来构建更为精准的数学物理模型,进而开发仿真模拟软件。这一点是国内锂电池CAE软件发展最重要的突破口之一,我们将在下文中继续探讨。

2.数值模拟

数值模拟是求解理论模型的方法手段,目前一些相对新兴的数值模拟技术被用来探究介观尺度上的电化学反应过程机理[22],同时一些模型降阶、时间离散等计算加速方法也被应用进来,以达到兼顾模型精度和计算效率的目的[23]。

数值模拟算法方面,LBM可以用来研究电极介观微结构对于电池电化学性能的影响。比如利用LBM模拟锂离子和电子的传输过程,研究极片颗粒粒径和孔隙率对锂离子浓度分布和放电深度的影响[24],以及模拟电解液在一个3D锂离子电极模型中的浸渍过程,考察电极结构对电解质润湿速度的影响[25,26]。相较于FEM/FVM,LBM网格生成效率更高,支持解决复杂的几何形状、边界条件和多孔介质,其在多相流多组分仿真的优势可以在电极介观尺度上发挥出来。

而且LBM这种算法本身就具有极强的并行计算能力,支持并行数据分析,非常适合于现有的并行计算集群,可以将LBM和并行计算硬件资源结合起来,进一步加快模型求解速度。

计算加速方法方面,有学者提出一种准显式非线性多尺度电池模型GH-MSMD,以提高先前开发的MSMD的计算速度,在时间离散的方法下,无需传统计算方法中的嵌套迭代,该模型可以在颗粒、电极、电池以及电池模组的尺度上进行仿真[27]。

还有学者使用降阶的多尺度多维模型(MSMD),采用基于伽辽金投影法的模型降阶方法,降低了计算的复杂性,并通过实验数据验证该模型的高保真度,结果表明,该MSMD模型的计算复杂度显著降低,并且提供了高精度的电化学和热性质分布情况[28]。

03、CAE仿真软件发展趋势

CAE仿真软件一直在不断发展,一些重要的发展趋势值得国内CAE软件公司参考。如果在锂电池领域开发国产自主的CAE仿真软件,除了具备前文中所提到的需要将前沿电化学理论参数化表达,如果进一步形成系统的代码以及开发相应的仿真软件,依然需要符合CAE软件开发的一般规律,开发出来的软件产品需要具备比肩甚至超越国外CAE软件的性能。下面先就CAE软件的产品模块和功能特点进行分析。

1.功能和架构:

从大的方面来说,CAE软件通常是综合了数学、物理、电化学等多学科理论基础、计算机科学、工程应用实践三方面的知识。对于现实客观世界的建模通常依靠物理、电化学等基础学科理论,深入理解描述物理、电化学等过程的原理理论。原理理论的开拓通常需要无数数学家、物理学家、化学家以及科研工作者持续的探索和归纳,不断提出对客观规律更为精准的描述方法。电化学过程目前普遍采用Newman提出的伪二维模型来描述,遵循电荷守恒和物料守恒。流体仿真中描述流动的底层物理规律是动量、质量守恒,其中N-S方程被用来描述动量守恒过程,连续性方程描述质量守恒。每一种物理场都可以用若干模型和方程来描述,当涉及到多个物理场时,还要建立耦合模型,构成偏微分方程组再进行求解。

这些现实客观世界的建模所设立的方程通常为偏微分方程,从这一点来说,偏微分方程是人类用来描述客观世界的工具,而CAE仿真软件就是要通过计算机科学技术来实现对客观世界的建模、求解、结果展示以及优化设计。

CAE软件从产品角度来看有三个重要的组成部分,分别是前处理器、求解器和后处理器。后处理器用于展示CAE求解结果,这里通常运用计算机图形学技术来开发。CAE软件的核心在于对现实现象的精准建模以及实现高保真度的数值模拟求解。CAE软件的仿真质量和数值模拟的质量直接相关。

数值模拟计算一般分为三个环节:网格离散(网格划分)、边界条件设定和求解过程本身。数值模拟求解的核心在于网格离散和数值算法,因此前处理器中的网格划分模块和求解器是CAE软件中最为关键的两个部分。

首先,数值计算需要输入高质量的网格数据,否则就会是“garbage in, garbage out”,网格剖分的好坏直接决定了仿真质量的高低,因此网格生成的算法技术非常重要。而且网格生成的密度还要结合实际工程应用场景,平衡计算精度和计算效率。目前实际仿真场景中前处理仍主要依靠人工处理,处理时间较长,往往40%左右的时间都花在网格处理上面。目前业界主要通过自适应网格加密划分技术和AI来提高前处理中网格划分的效率。

求解器的开发实际上是运用C++/Fortran等语言将数值计算方法编写成软件程序,求解过程就是求解程序在硬件上运行,求解的对象是基于网格数据生成的大规模线性方程组。求解器的鲁棒性和收敛性至关重要,计算求解如果很容易发散,得不到收敛的结果,那么开发出来的仿真软件市场反响就不会很好。目前很多数值计算方法已经相对成熟,比如有限元法、有限体积法等,这些也都是现有商业软件广泛应用的数值方法。而面对电池领域尚未得到很好解答的一些问题,比如涉及到介观尺度方面的仿真模拟问题,就可以运用一些相对新兴的数值解法如LBM、SPH等,这在前文中已详细介绍过。

另一方面,实际仿真过程的计算时间有可能长达几天甚至几个月,仿真工程师都希望仿真的速度能够进一步提升。目前业界在通过降阶模型(ROM)和高性能计算等技术来缓解“仿真计算速度焦虑”。

简要总结一下,自主开发的CAE软件需要具备的功能特点:

前处理器:支持生成多种网格类型(四面体、六面体等等),易用性好,划分速度快;图形界面操作方便,交互页面简单易懂、方便工程师快速设置求解模型的多种边界条件。

求解器:收敛性和稳定性,不容易发散;计算速度快、计算精度高,误差小

后处理器:图形引擎稳定性高,可生成各种后处理图形和动画,可视化效果好

除了软件产品需要具备上述功能特点,技术支持团队要能提供高质量的仿真应用支持服务,要保证仿真软件应用效果和用户应用体验,以此保障交付和订单的可持续性,特别是在工业仿真软件也在向SaaS转变的趋势下。要搭建完善的客户交付体系,在用户培训、软件试用以及技术支持的各个环节都要能快速响应、解决问题。

2.多物理场耦合、多尺度仿真

仿真已经从单一物理场仿真演进为多物理场耦合仿真,考虑两种或多种物理场的交叉作用和相互耦合,多物理场耦合仿真会涉及到模型交互、几何网格匹配、求解等多种挑战。以电池为例,就涉及到物理、电化学、流体、机械结构、电磁兼容等诸多物理场。

未来仿真不仅仅是多物理场耦合,也将会是从材料到系统层次覆盖多尺度的,和前述我们分析电池仿真类似的还有半导体仿真,半导体器件仿真也在将器件性能与材料特性联系起来,系统研究材料、几何形状以及工艺的变化将如何影响器件的电学性能,以此优化器件设计。应用材料公司在2021年提出Materials to Systems Co-Optimization,希望实现从材料到系统的多尺度协同优化,以此确定*工艺路线和参数(覆盖前道、中道及后道中多个工艺环节)。

国外工业软件大厂也在多尺度仿真上早有动作,2014年达索收购acclrys,现更名为BIOVIA,BIOVIA主要侧重生物科学。2020年西门子收购了计算化学公司Culgi,Culgi软件可以提供量子化学和分子模拟功能。

3.全流程协同

仿真与测试协同

仿真是企业研发的重要一环,除了提供高效的仿真分析,仿真软件还要提供仿真流程与数据管理平台,有效管理海量的、不同类型的仿真文档和数据,建立分析文档与产品模型的对应关系,帮助企业建立专有的仿真知识库和流程规范,提高对仿真知识、流程的可复用程度。

研发不仅仅是仿真。研发过程中仿真-测试共同产生的海量数据蕴藏着重要价值,因此工业仿真软件不仅仅要沉淀工艺经验知识的仿真数据,还需要沉淀研发管理、设计仿真的数据管理经验,将设计-仿真-测试全流程标准化。

仿真软件除了要提供杰出的仿真技术为设计提供指导依据外,还可以深入研发测试环节,提供仿真-测试的综合服务。比如西门子2012年收购的比利时LMS公司,就是一家可以为汽车企业客户提供NVH方面综合的仿真-测试解决方案。LMS提供了测试所需要的软硬件产品,其中就包括测试数据管理系统,可以*限度地减少客户处理测试数据和创建报告所花费的时间,帮助客户提高整个组织的协作效率。

研发数据管理问题对于电池企业愈发凸显,由于电池研发本身是一个复杂工程,研发过程中会产生的TB级以上的数据量,如何有效地管理这些研发测试数据,为数据分析和引入AI算法做好基础工作,是目前电池及电池材料企业研发管理需要解决的一个重要问题。

目前多数电池及电池材料企业仍然主要以纸质或者借助简单的Excel表格存储管理研发数据。少数头部企业通过上线研发试验管理系统来提高研发数据管理水平,保证测试数据的可追溯性和可重用性。在部分电池企业,这类管理系统会覆盖电池常规测试、电池表征测试、电池失效分析等方面。少数材料企业希望以此实现材料包覆、预锂预镁等工艺的研发测试管理数字化。电池及材料企业都希望借此提高研发效率、降低研发运营成本[29]。

仿真软件还可以增加与测试数据的对比以获得更好的工程洞察力。比如西门子的Teamcenter就包括创建虚拟传感器的技术,客户可以在难以放置真实传感器的区域获取数据,Teamcenter内置的数据管理软件可以汇聚企业测试得到的真实数据和仿真数据。通过将设计、仿真和测试数据汇集在一起,在软件中创建验证序列,企业客户可以快速定位问题、更好地评估设计方案。

材料数据库

仿真不可避免会涉及到各种材料,所以部分仿真软件配置相关的材料数据库,比如COMSOL和ANSYS,以ANSYS为例,ANSYS于2019年收购了Granta Design公司,并将它重组为ANSYS的材料事业部门。Granta Materials同时融合了多种标准材料数据库,能够为产品设计提供丰富的材料数据信息。这些数据库涵盖了通用材料、航空航天、塑料、医疗器械等多个领域。同时支撑企业自有数据录入。

总结一下,仿真软件公司介入研发测试数据管理具有很强的重要性:研发数据很重要富有研发价值;仿真-测试综合服务有利于为客户提出更多有价值的研发建议,提高客户粘性;未来引入AI和计算材料学方法需要良好的数据基础。此外,仿真软件会配置相关材料数据库来减轻企业仿真负担、提升仿真精度。

对于国内锂电池领域的仿真软件公司来说,可以在提供电池测试数据管理功能模块的基础上,通过建立电池表征管理和电化学参数库,实现电池测试数据和材料数据的结构化存储,为之后将测试数据和仿真所需参数结合起来打好基础。统一的研发数据管理分析平台,为用户提供自动化、标准的测试和仿真分析报告,帮助电池企业实现电池研发数据的全过程追溯,以及跨部门、跨组织的研发协同。

而且电池研发也会涉及到种类繁多的金属和非金属材料,不同供应商提供的同种材料、不同工艺制备出来的同类型材料都可能在材料属性特征上存在差异,加上掺杂、包覆等多种工艺,使得电池材料的管理也非常复杂。电池仿真软件如果能够帮助企业有效管理研发所用到的材料数据,综合企业内部的试验、设计、历史积累数据和企业外部材料信息数据资源,最终形成一个覆盖范围广泛的企业级电池材料信息管理系统,帮助企业更加方便地获取准确的材料数据,将有效提升企业电池研发仿真精度与效率。

设计仿真与制造工艺、产品运行等环节的协同

整体上看各行业仿真与制造工艺的协同趋势已然显现,其中以半导体的DTCO为代表,这种协同不单单是一个企业内部跨部门、跨组织的协同,甚至有可能是跨上下游的协同,因此需要第三方的工业软件公司来承担起作用。锂电池领域设计仿真与制造工艺协同也有所发展,但是需求主体和强烈度、发展节奏和成熟度与半导体行业DFM和DTCO的有所不同。

一个好的设计必须要考虑制造环节的工艺过程,而设计与工艺的协同就需要导入仿真技术,特别是对于工艺变化很快的领域。以动力电池为例,工艺变化速度较快。目前实验验证的试错法又无法全局考虑问题,会导致制造现场不断调整参数。而且新方案测试耗时也很长。一个新的材料新配方去做验证可能需要12个月左右,导致新产品开发和产业化节奏较慢。因此,必须导入仿真技术,实现设计仿真和制造工艺的协同,加速推动产品的正向设计。

目前面向制造工艺的仿真技术有下图中所列的五大类[30]:

同时,仿真要实现与设计、制造、运行的全流程协同,在产品设计、生产工艺、质量测试、实际运行乃至产品回收等各环节都要进行相关仿真。这就意味着,不仅仅是在设计仿真过程要建立数字化的模型,而是要形成一个全生命周期的数字化模型,不断逼近物理实体状态,辅助实际决策。以电池为例,除了单体电芯级别的仿真模型之外,还需要将从电池到PACK到电池管理的仿真融合起来。这对仿真的实时性、精度和效率都提出了非常高的要求。

仿真要融入产品实际运行的环节过程中,就要与实际业务的应用场景紧密结合,比如通过工业物联网技术采集实时数据,再通过仿真技术实时提供仿真预测,辅助实际业务的决策。例如在电池领域,就可以考虑将电池实际运行的工况数据纳入仿真体系中来,除了用于实时的寿命预测和健康管理之外,还可以将老化数据与仿真模型进行对照,结合机器学习进一步优化仿真精度,还可以反馈优化设计和工艺。

随着上下游协同性的增强,仿真软件的使用者将从单纯的仿真工程师拓展到工艺人员等其他部门乃至上下游企业。以电池行业为例,可能电池厂的电芯工程师、工艺工程师要和上游的材料工程师、下游汽车主机厂的工程师和设计人员一起在仿真软件上探讨如何优化电芯的设计方案。

仿真反馈设计优化

仿真的目的在于优化产品设计方案,当前仿真、设计与优化三者结合的趋势越来越紧密。仿真软件目前会通过提供多种方案的评估对比,提供仿真结果辅助设计参数的优化,未来将会有更多和业务场景深度结合的优化应用出现。

小结:

无论是多物理场还是多尺度仿真,还是和测试、制造工艺等全流程结合协同优化,目的都是为了增强仿真置信度、加强仿真在研发设计中的指导作用,即让仿真辅助设计优化甚至决定材料的选取、工艺参数的设定、器件乃至系统的设计,这是当前非常重要的发展趋势。

以长安汽车为例,长安汽车对标福特汽车、通用公司建立CAE仿真置信度5级评价体系,*级为由试验验证设计,不做仿真,第二级为运用仿真预测变化趋势,第三级为仿真筛选优化方案、减少试验次数,第四级为仿真筛选试验,试验只做一次,第五级则是由仿真直接验证设计,无需试验。对照这五级标准,如前所述锂电池行业目前普遍仍以实验试错法为主导[31]。

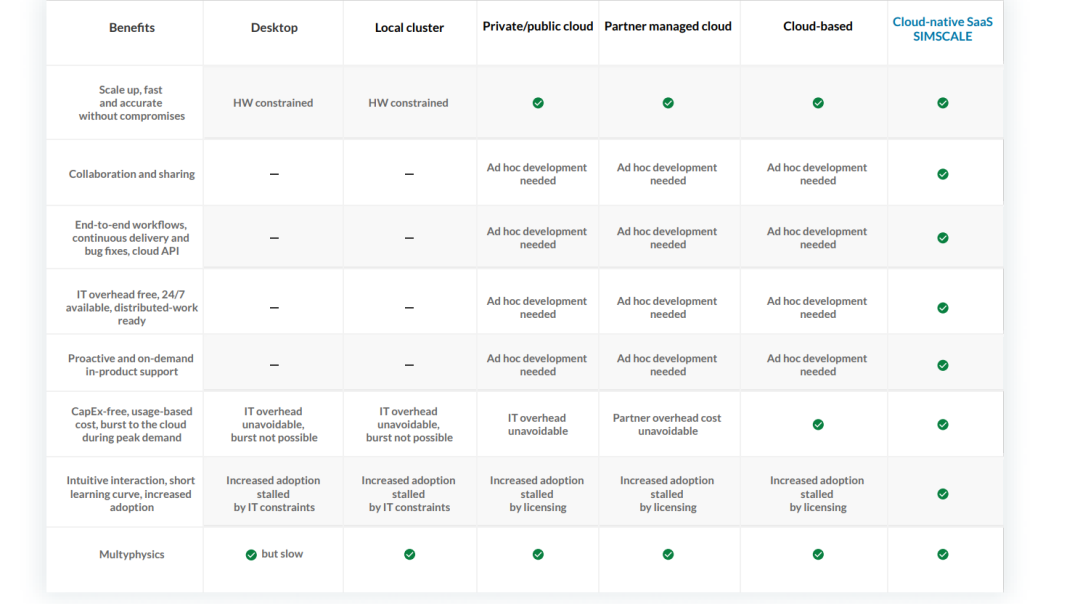

4.云仿真和SaaS

当前仿真软件也在逐步走向云端,相较于本地仿真,在云端仿真对于企业用户有以下几方面优势:

对于超大规模模型的仿真,提交到云端仿真可以进行多核并行计算,计算效率提升会非常明显。借助弹性的云计算功能,用户可以根据需要同时运行尽可能多的模拟。此外,用户可以随时按需扩展计算资源。

计算资源来自云端,可以为企业用户节省大量的硬件成本

通过“用户-角色-权限”的授权方式,即为用户分配角色来分配相应权限,可以简化常规的赋予和取消等权限管理,减少系统开销的同时有效保障企业的数据安全

项目所有相关人员都可以在云端软件内实时查看相同的仿真模型数据,有效增强用户之间的协作。

便于企业用户进行分布式存储备份和版本管理

用户可以在任何地点参与仿真操作,提高了办公灵活性

节省软件安装、更新成本

对于仿真软件开发公司来说,选择交付云端SaaS版仿真软件也是一个不小的挑战,会带来以下转变:

SaaS交付的销售价格将会更低,企业短期内收入会承受一定压力。

如果产品体验不佳,用户很可能取消订阅,企业需要拿出比“销售*license时代”更好的客户交付服务,确保客户使用体验长期维持在高水平。因为这不再是一锤子买卖。

云端页面的交互显示十分重要,这对仿真软件企业在图形渲染、软件架构技术方面提出更高的要求。

近年来越来越多的工程师开始采用云端仿真,根据ANSYS的报告数据,52%的受访工程师表示在设计仿真过程中所面临的*业务挑战是如何缩短设计周期,为了加速完成一些规模较大的仿真任务,工程师必须要获取大量的计算资源。在2014年的报告中,只有10%的工程师使用超过32个以上的内核,而2021年有44%的用户使用了12个以上的内核并行处理其*的仿真应用程序,18%的用户使用的内核数量超过36个。中大型公司对多核计算资源的需求表现更为明显。同时工业仿真计算场景已经从单个工作站的单机模式逐渐演变为包含工作站、笔记本、集群和云端的复杂混合环境[32]。

在解决仿真效率问题方面,云技术和HPC(高性能计算)是紧密结合的,HPC硬件部分包括CPU、GPU、NPU等,软件部分主要解决集群资源调度问题。目前云厂商如阿里云,腾讯云等会提供开放式的云端硬件计算平台,将商业CAE仿真软件安装在云端HPC服务器上,按照资源使用时间收费。也有第三方公司如国内的速石科技和国外的Rescale等,比如速石科技就是综合多家云厂商资源和多种仿真软件,为企业用户提供集群运行仿真服务,解决企业资源峰值需求,避免过度投资或者预估资源不足的情况。

国外云端CAE软件公司有Simscale、Onscale、Designworld、Caeplex、Ceetron等,以Simscale为例,其采用SaaS模式进行交付。Simscale希望通过SaaS交付来为用户进一步节省下IT资源的部署投入,为工程师提供另一条更低成本的选择,而不是只能高价购买仿真软件的license。Simscale可以进行多物理场仿真,覆盖结构、热、流体等领域。但是,Simscale的求解器模块采用开源的OpenFOAM和CalculiX,OpenFOAM用于流体仿真,而CalculiX用于结构力学仿真,这意味着Simscale的仿真求解功能有限,只能解决一些基本问题,无法向高端市场跃进[33]。下图为Simscale与其他部署类型仿真软件之间的对比。

国外大型仿真软件公司近年也一直在云端仿真方面持续推进,达索将自身不同仿真领域的软件集成到3D EXPERIENCE平台上,支持4-16核的本地计算机并行计算和云端计算,对于超大规模模型,如果用户想提升计算速度,可以将模型提交到云端计算。

ANSYS在今年4月收购云仿真供应商Onscale,意图将Onscale的云技术与自身先进的仿真求解功能结合起来为客户提供服务,用户通过web就可以访问。ANSYS今年5月还宣布和AWS合作开发基于云端的Ansys Gateway 仿真解决方案,发展云端高性能计算,推出EDA、CAE和CAD云端解决方案。种种动作表明ANSYS似乎想要搭建统一的云平台,把自身各条业务线产品都放到云平台上,客户可以在这个平台上进行设计仿真的所有操作,这一步可以说要比达索的3D EXPERIENCE平台更加贴近云原生。

实现更为高效的云仿真还需要面对很多挑战:仿真协同方面,如何有效应对大规模复杂模型仿真,不同领域仿真模型实现高效耦合;易用性方面,如何集成多种仿真平台工具的并提供简单易用的使用方式;作业运行方面,如何采取有效的仿真应用资源调度方法来提高仿真应用运行效率;网络化方面,未来云端仿真如何更好地和物联网实际数据融合起来等[34]。

面向电池领域的仿真软件也需要考虑利用云和HPC技术来增强用户项目组内部以及和上下游之间的仿真协作、提升用户仿真效率,特别是注重利用云端仿真技术实现电池数据的全生命周期管理。对于仿真软件来说,上云和SaaS是成为行业头部企业的必要非充分条件,技术上的突破才是根本,即要在理论模型和数值模拟算法上立住脚。

04、国内锂电池CAE仿真软件的突破口

一方面电化学建模逐步深入到电极介观尺度,另一方面一些相对新兴的数值模拟技术被用来探究介观尺度上的电化学反应过程机理。国内锂电池CAE软件应当聚焦这两个方面进行突破。同时要使用恰当的模型降阶、时间离散等计算加速方法,兼顾模型的精度和计算效率。

一是不断优化仿真模型及其控制方程,及时跟踪电池仿真在微观、介观尺度上的前沿进展,将精度更好的理论模型内置在软件之中,并开发出适配电池领域的网格划分工具。其次是可以向COMSOL学习,保持软件的开放性,这一点是指在建模阶段仿真工程师可以自定义修改设立控制方程组(偏微分方程组)及其假设条件,而不是只能采用软件内置的方程组。软件不断跟进业界的先进实践经验,通过加强与业界人员的合作来优化迭代自身软件求解器的性能。相较于其他成熟的仿真领域,这一点对于电池领域的仿真软件更为凸显。

求解方法方面注重运用新的求解方法,并将多种数值算法结合起来,比如LBM、DEM、FEM和FVM 结合起来,并注重数值计算方法和工程实际业务场景深度结合。同时工业仿真软件需要权衡精度和效率,这就需要恰当地使用降阶模型、伽辽金投影法、时间离散方法如龙格-库塔法(Runge-Kutta methods)等计算方法,尽可能确保在不损失仿真精度的情况下提高计算效率。

除了理论模型和数值算法,仿真软件还需要注重工程经验的积累,特别是对于电池这一非线性的复杂系统来说。因此,国内锂电池CAE软件公司一方面需要在产品功能上加强与实验测试数据的结合,为设计和仿真人员提供更便捷的仿真服务。这里具体来说,电池仿真通常需要大量参数输入,部分参数需要标定和实验以及文献参考得来,如果积累了大量的测试数据,就可以提供一个丰富的数据库,更加方便快捷提供模拟仿真所需参数,避免因为仿真人员标定出现问题带来较大的偏差,进一步缩短设计验证周期。

另一方面,国内锂电池CAE软件公司需要注重加强与电池企业的合作,更好地积累测试和实际制造的数据,以此优化仿真软件性能,更好地实现设计仿真与制造工艺协同。总之,要充分利用好我国掌握锂电全产业链这一庞大制造规模的优势,因为海量测试和制造数据中蕴藏着巨大的数据优势,利用好这些数据资产,有利于国内锂电池CAE软件公司加速发展起来。

综合本文前述内容,锂电池仿真软件的突破,要实现多尺度、多物理场、全生命周期的仿真服务,同时要利用好工业物联网和云计算技术,将电池的设计、仿真、制造以及使用过程中产生的海量工艺技术、工况数据形成数字化资产。

锂电池仿真软件不仅仅担负着仿真驱动正向设计的功能,也是推动整体锂电池领域研发数字化进程的重要力量。由独立于上下游企业主体的第三方软件公司驱动行业研发数字化、通过标准的流程、功能完善的仿真平台带动,实现上下游研发的网络化协同。

目前国内已经出现一些锂电池仿真软件公司,如易来科得、屹艮科技、鸿阳智能、海仿科技等。

实现电池领域的多尺度多物理场耦合仿真道阻且长,需要多学科人才、知识积累乃至多个细分软件工具的融合,参照COMSOL的发展历程[35](COMSOL产品发布历程 (comsol.com)),这将会是一个长达20-30年的过程。

开源问题

CAE仿真领域有不少开源软件,锂电池仿真领域就有TauFactor、OpenPNM等开源软件。关于开源是否能够加速国产CAE仿真软件的发展,也曾被多次讨论过,这里简要表达我们对工业仿真软件领域开源的看法:

软件开源能否提高国产工业软件迭代升级、向欧美成熟工业软件追赶的速度?

我们目前认为是不能。一般基础软件通过开源获取技术迭代助力的逻辑并不适用于工业软件。首先,工业软件的底层核心在于基础理论和数值算法,这两方面的理论突破和算法创新才能从根本上实现工业软件的技术突破,很难通过无数软件开发人员的使用、贡献代码来提高CAE软件的性能,比如仿真计算速度更快、收敛更好、精度更高。

其次,仿真软件并不是一个互联网研发编写程序时需要用到的基础软件,而是一个受众面相对较小的专用软件,并且仿真软件代码编写的门槛很高,通过开源无法像互联网开源基础软件获得很多程序员的开发助力。

此外,互联网基础软件通过源代码开源吸引广大的开发者,这些开发者多数也会转变为客户,意味着基础软件的开源本身就是一种营销手段,开源基础软件无需付出高昂的销售成本就可以获得大量的用户。但是对于工业软件来说,代码开源并不意味着工程师就会使用这款软件甚至成为付费用户。由于制造业的行业属性,工程师需要选择稳定性更好、仿真质量更佳的软件,免费并不能构成一个富有竞争力的因素。

使用开源软件(组件)可能存在的弊端:

从技术研发角度看,如果前处理和求解器部分采用开源软件,相当于将技术核心命脉交在了别人手中,技术体系的更新完全依赖于开源软件的迭代升级。

从产品功能角度看,工业软件需要具备高可靠性和优异性能,并能与实际工程应用场景深度结合。开源软件通常自身性能和稳定性较低,一旦面对整体非常复杂的大型模型仿真,使用开源软件很可能出现计算不容易收敛或者求解速度过慢等问题。此外,开源软件通常缺乏大量的实际应用案例和帮助文档,可能无法回应仿真工程师的实际需求[36]。

从软件架构角度看,如果在某些功能模块采用开源软件(组件),也可能会出现架构耦合上的问题,软件升级后也会涉及和其他功能模块协同的问题,甚至会需要调整开源软件的架构,如此一来需要投入很多研发资源,结果可能得不偿失,还不如一开始就选择自主研发。

自主开发才是正途。这是一条少有人走的路。或有企业在开源软件基础上二次开发,套上一层壳就宣称自己是国产替代。这种做法只是看上去在走捷径,实际上是选择依附在其他公司的技术体系内,企业并未形成基于自身实际经验的产品原始研发能力。只有当企业以自主研发理念创新、性能先进的商业产品为目标时,企业才可能产生更强的创新动力和学习能力,才能在自主开发产品中突破技术瓶颈、逐渐掌握工业软件的研发能力。

自主开发也不意味着完完全全从头做起,除底层技术需要自身突破外,部分非核心软件模块可以考虑采用已经非常成熟的商业开发工具,比如GUI组件和图形渲染方面。在软件生态上也要加强合作,开放仿真上下游的第三方软件API接口,做好数据兼容,进一步增强软件的易用性和包容性,融入现有的设计仿真工具链中,降低工程师的软件使用成本。

05、锂电池CAE仿真软件市场分析

前文我们从理论、技术、产品三个方面进行了详细阐述,下面从市场侧进行简要的分析。

软件的需求问题:通常电池企业的制样测试周期长达8-36个月,包括物料、测试通道设备、人工等在内的耗费成本甚至可能要上亿元。而仿真软件减少几次制样测试的成本基本可以就完全覆盖掉软件的采购价格,为企业带来的经济效益和投入产出比是非常高的。但是要注意用户对于仿真软件的精度、稳定性要求很高,工业仿真软件不存在所谓明显意义上的中低端市场。

锂电池CAE仿真软件国内总体市场规模可以通过国内锂电池企业数量、软件购买数量和软件单价(单机版)或订阅费用(按年计算)估算获得,如果假定以SaaS形式交付,具体软件购买量可以通过现有锂电池企业仿真人员数量、使用频次及时长估算得到。

从市场用户拓展来看,多尺度以及和制造工艺协同的仿真,可以使仿真软件串联起锂电产业上下游,未来有希望可以覆盖整车企业、电芯企业及电池材料企业。

展望

我国已经建立起了锂电池行业材料-电芯-模组-新能源汽车的完整产业链,中国制造的电池产品远销欧美发达国家市场以及印度等新兴市场,部分电池企业也和国外的主机厂展开合作,将电池制造技术带到欧美,由此可见中国锂电行业已经实现了产品输出和制造技术输出甚至是资本输出。

但是从产业竞争的视角来看,锂电池的设计仿真这一核心技术仍未掌握,现有成熟的商业仿真软件仍属海外公司,国外科研人员和公司也都在加紧开发更加前沿的锂电池仿真技术,希望从源头的设计端突破,重新掌握锂电产业的主导权。所以,掌握设计仿真技术将是我国锂电产业未来发展的一个重要目标。占据正向设计仿真技术这一产业发展的制高点,将有利于推动我国锂电产业从依靠制造优势转变为依靠技术创新优势的发展方式。

锂电池仿真技术无论是在理论上还是数值模拟方法上都存在拓展的空间,这就为国内锂电池仿真软件发展提供了技术研发上的条件和空间,而国内锂电全产业链的庞大制造规模优势,潜在的测试数据规模优势,也为国内锂电池CAE仿真软件的发展提供了丰厚的土壤。新兴制造业发展引发新产品和新工艺开发,进而产生新的设计和仿真需求,为促进仿真软件的发展提供了市场条件。从这个角度上说,锂电池仿真是国内CAE仿真软件的一个突破口。

工业仿真软件发展周期长、开发难度很高,以多物理场仿真软件COMSOL为例,公司成立于1998年,发展到今天也已经走过近30年。开发工业仿真软件需要数学、物理、化学、流体力学、材料科学、计算机技术等众多基础科学和工程科学的科技人才。而且工业软件只有迈向高端这华山一条路可以走,工业仿真软件企业需要从创立之初就秉承着研发高端技术产品的信念,才有可能从小到大、从弱到强发展起来。

唯有技术持续创新发展,才能使产业不断走向繁荣。从原理出发,站在基础科学的前沿上实现理论工程化的实际突破,才有可能真正实现创新驱动的发展。工业仿真软件恰是会承担起这样的作用。

参考文献

Liu X, Zhang L, Yu H, et al.Bridging Multiscale Characterization Technologies and Digital Modeling toEvaluate Lithium Battery Full Lifecycle[J]. Advanced Energy Materials, 2022,Jun 15:2200889.

黄杰,凌仕刚,王雪龙,蒋礼威,胡勇胜,肖睿娟,李泓.锂离子电池基础科学问题(ⅩⅣ)——计算方法[J].储能科学与技术,2015,4(02):215-230.

Yao N, Chen X, Fu ZH, Zhang Q.Applying Classical, Ab Initio, and Machine-Learning Molecular DynamicsSimulations to the Liquid Electrolyte for Rechargeable Batteries[J]. ChemicalReviews. 2022

林海,郑家新,林原,潘锋.材料基因组技术在新能源材料领域应用进展[J].储能科学与技术,2017,6(05):990-999.

锂离子电池多尺度多物理场模拟方法发展与应用_哔哩哔哩_bilibili

https://www.bilibili.com/video/BV1Lr4y1u7ud?spm_id_from=333.880.my_history.page.click

Chen, Z., Danilov, D. L., Eichel, R. A., & Notten, P. H. (2022). Porous Electrode Modeling and its Applications to Li‐Ion Batteries. Advanced Energy Materials, 2201506.

FANG Ruqing, GE Hao, WANG Ziheng, et al. A two-dimensional heterogeneous model of lithium-ion battery and application on designing electrode with non-uniform porosity[J]. Journal of the Electrochemical Society, 2020, 167(13): 130513.

王子珩. 团聚体堆叠型多孔电极模型构建与应用[D]. 北京: 清华大学, 2017.

Stephenson, David E., et al. Modeling 3D microstructure and ion transport in porous Li-ion battery electrodes[J] Journal of The Electrochemical Society , 2011,158(7): A781.

常力戈. 锂离子电池电极性能与颗粒微结构关联的相场模拟[D].中国科学技术大学,2021.

项李志. 颗粒尺度电化学-机械模型构建与应用研究[D].哈尔滨工业大学,2020.

巫湘坤,詹秋设,张兰,张锁江.锂电池极片微结构优化及可控制备技术进展[J].应用化学,2018,35(09):1076-1092.

李茂源,张云,汪正堂,谭鹏辉,刘兴鹏,张道琦,李光,解晶莹,周华民.锂离子电池极片制造中的微结构演化[J].科学通报,2022,67(11):1088-1102.

Ngandjong A , Rucci A , Maiza M , et al. A Multiscale Simulation Platform Linking Lithium Ion Battery Electrode Fabrication Process With Performance At The Cell Level[J]. Journal of Physical Chemistry Letters, 2017:5966.

Chouchane M , Rucci A , Lombardo T , et al. Lithium ion battery electrodes predicted from manufacturing simulations: Assessing the impact of the carbon-binder spatial location on the electrochemical performance[J]. Journal of power sources, 2019, 444(Dec.31):227285.1-227285.6.

Rucci A , Ngandjong A C , Primo E N , et al. Tracking variabilities in the simulation of Lithium Ion Battery electrode fabrication and its impact on electrochemical performance[J]. Electrochimica Acta, 2019.

Acna B , Tla B , Enpa B , et al. Investigating electrode calendering and its impact on electrochemical performance by means of a new discrete element method model: Towards a digital twin of Li-Ion battery manufacturing - ScienceDirect[J]. Journal of Power Sources, 2021, 485.

Chouchane M , Rucci A , Franco A A . A Versatile and Efficient Voxelization-Based Meshing Algorithm of Multiple Phases[J]. ACS Omega, 2019, 4(6):11141-11144.

Chouchane M , Franco A A . An Invitation to Engage with Computational Modeling: User-friendly Tool for In Silico Battery Component Generation and Meshing[J]. Batteries & Supercaps, 2021.

Duquesnoy M , Lombardo T , Chouchane M , et al. Data-driven assessment of electrode calendering process by combining experimental results, in silico mesostructures generation and machine learning[J]. Journal of Power Sources, 2020, 480:229103.

Ryan E M , Mukherjee P P . Mesoscale modeling in electrochemical devices—A critical perspective[J]. Progress in Energy and Combustion Science, 2019, 71(MAR.):118-142.

Bermejo R , Sastre P . An implicit-explicit Runge-Kutta-Chebyshev finite element method for the nonlinear Lithium-ion battery equations[J]. Applied Mathematics and Computation, 2019, 361:398-420.

Jiang Z Y , Qu Z G , Zhou L , et al. A microscopic investigation of ion and electron transport in lithium-ion battery porous electrodes using the lattice Boltzmann method[J]. Applied Energy, 2016, 194(MAY15):530-539.

Shodiev A , Primo E , Arcelus O , et al. Insight on Electrolyte Infiltration of Lithium Ion Battery Electrodes by Means of a New Three-Dimensional-Resolved Lattice Boltzmann Model[J]. Energy Storage Materials, 2021, 38(8).

Asa B , Fmza B , Jia Y , et al. Designing Electrode Architectures to Facilitate Electrolyte Infiltration for Lithium-Ion Batteries[J]. Energy Storage Materials, 2022.

Kim G H , Smith K , Lawrence-Simon J , et al. Efficient and Extensible Quasi-Explicit Modular Nonlinear Multiscale Battery Model: GH-MSMD[J]. Journal of the Electrochemical Society, 2017, 164(6):A1076-A1088.

Fan G , Pan K , Storti G L , et al. A Reduced-Order Multi-Scale, Multi-Dimensional Model for Performance Prediction of Large-Format Li-Ion Cells[J]. Journal of The Electrochemical Society, 2017, 164(2):A252-A264.

Ayerbe E, Berecibar M, Clark S, Franco AA, Ruhland J. Digitalization of battery manufacturing: Current Status, challenges, and opportunities[J]. Advanced Energy Materials, 2022 May;12(17):2102696.

https://fastonetech.com/blog/cae-ansys-simulation-20210531/

SimScale – Wikipedia

段红,邱晓刚.网络化仿真及其发展趋势[J].系统仿真学报,2021,33(07):1526-1533.

COMSOL产品发布历程 (comsol.com)

https://cn.comsol.com/release-history

专题讨论70--开源CFD软件和商用CFD软件_哔哩哔哩_bilibili

https://www.bilibili.com/video/BV1Et4y147NX?spm_id_from=333.880.my_history.page.click

【本文由投资界合作伙伴数字时氪授权发布,本平台仅提供信息存储服务。】如有任何疑问,请联系(editor@zero2ipo.com.cn)投资界处理。